울산과학기술원(UNIST) 연구팀이 암모니아에서 고온이나 정제 과정을 거치지 않고 순도 100% 수소를 뽑아낼 수 있는 새로운 공정 기술을 개발했다. 수소 생산 분야의 효율성과 친환경성을 획기적으로 높일 수 있는 성과로, 폐태양광 자원의 재활용 가능성도 함께 제시해 산업 전반에 여러 시사점을 던진다.

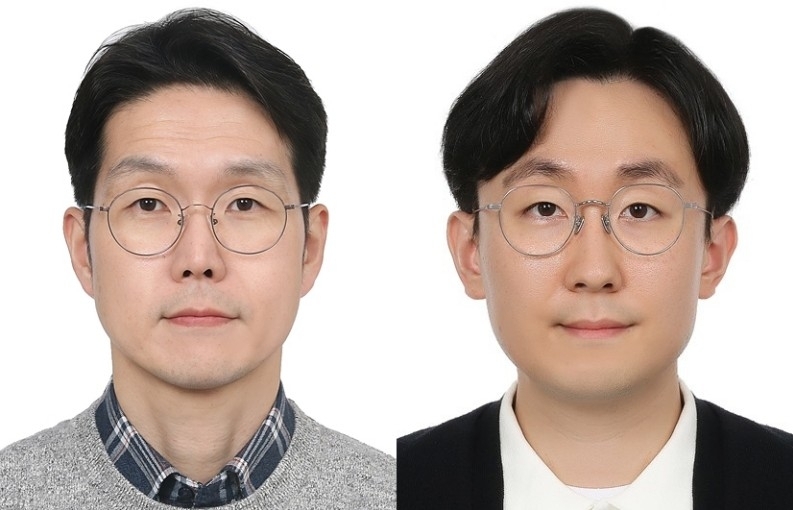

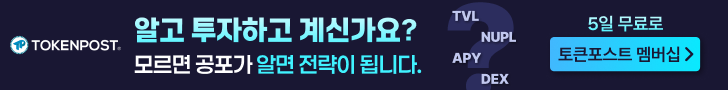

25일 발표에 따르면, UNIST 에너지화학공학과 백종범 교수 연구팀은 '볼 밀링(Ball Milling)'이라는 방식으로 암모니아를 저온에서 분해해 수소를 추출하는 데 성공했다. 이 방식은 직경 수 밀리미터 크기의 금속 구슬이 들어 있는 밀폐된 용기에서 암모니아 기체와 실리콘 분말을 함께 넣고 흔드는 구조다. 구슬이 충격과 마찰을 일으키면서 실리콘을 활성화시키고, 이 과정에서 암모니아에 저장된 수소가 빠르게 분리된다.

수소를 저장하거나 운송하기 위해 종종 활용되는 암모니아는 무게 대비 수소 함량이 17.6%에 이르고 관련 인프라도 이미 잘 구축돼 있다. 그러나 지금까지는 암모니아에서 수소를 꺼내기 위해 섭씨 400도에서 600도 사이의 고온 처리가 필요했고, 이후에도 수소만 추출해내기 위한 정제 공정이 뒤따라야 했다. 새 방식은 이러한 공정을 생략하고 섭씨 50도 수준에서 수소를 추출하면서 에너지 효율이 높고 운용비용도 낮다.

암모니아가 분해되는 과정에서 수소 외에도 질소가 발생하지만, 이번 공정에서는 질소 역시 실리콘과 반응해 질화규소(Si₃N₄)로 전환된다. 질화규소는 내열성과 강도가 뛰어난 고부가가치 소재로, 반도체 공정이나 세라믹 분야에서 유용하게 활용될 수 있는 물질이다. 즉, 수소 생산 외에도 산업적으로 가치 있는 부산물이 함께 생성되는 셈이다.

연구진은 이 공정이 실험실 차원에서뿐 아니라 폐태양광 패널 등에서 회수한 실리콘 재료를 활용한 상황에서도 동일한 성능을 보인다고 밝혔다. 이에 따라, 오는 2050년까지 누적 8천만 톤 이상 배출이 예상되는 폐태양광 실리콘의 재활용 기술로도 주목받고 있다. 백 교수는 상용 실리콘과 폐 실리콘을 비교한 결과, 수소 생산량이나 순도에 차이가 거의 없었다고 강조했다.

이번 연구는 미국화학회지(JACS, Journal of the American Chemical Society) 지난 9월 3일자에 게재돼 국제적인 관심을 모으고 있다. 연구진은 향후 볼 밀링 기반 수소 추출 기술이 산업용 규모까지 확장될 경우, 수소 경제의 핵심 과제로 꼽히는 저장과 추출 문제를 동시에 극복할 수 있을 것으로 기대하고 있다. 이 같은 기술 개발은 향후 수소 기반 에너지 시장의 경쟁 구조와 친환경 소재 산업의 방향성에도 상당한 영향을 줄 가능성이 있다.

0

0

![[시장분석] AI 거품 붕괴 임박? 가짜 돈으로 쌓아올린 세계 최대 투자 테마의 균열](https://f1.tokenpost.kr/2026/02/02qfjpsea0.png)

![[모닝 뉴스브리핑] 아부다비 국부펀드 무바달라, 블랙록 비트코인 ETF에 6억3060만 달러 투자 外](https://f1.tokenpost.kr/2026/02/jzh2uwe46i.jpg)

![[Episode 12] IXO™2024 참여하고, 2억원 상당 에어드랍 받자!](https://f1.tokenpost.kr/2024/03/bk2tc5rpf6.png)

![[Episode 11] 코인이지(CoinEasy) 에어드랍](https://f1.tokenpost.kr/2024/02/g0nu4cmps6.png)

![[Episode 8] Alaya 커뮤니티 입장하고, $AGT 받자!](https://f1.tokenpost.kr/2023/10/0evqvn0brd.png)

![[Episode 6] 아트테크 하고, 에어드랍 받자!](https://f1.tokenpost.kr/2023/08/3b7hm5n6wf.jpg)

![[토큰포스트] 기사 퀴즈 535회차](https://f1.tokenpost.kr/2026/02/h11k1htgnt.jpg)

![[토큰포스트] 기사 퀴즈 534회차](https://f1.tokenpost.kr/2026/02/qetvwueue8.webp)

![[토큰포스트] 기사 퀴즈 533회차](https://f1.tokenpost.kr/2026/02/yxki8fbsgk.webp)

![[토큰포스트] 기사 퀴즈 532회차](https://f1.tokenpost.kr/2026/02/geibni8f8j.jpg)